Компания DLX Alloy гордится собственными производственными и обрабатывающими мощностями, специализирующимися на выпуске высокопроизводительных сплавов. Наши передовые технологии обработки в сочетании с более чем 22-летним опытом работы в отрасли позволяют нам поставлять идеальные материалы для таких секторов, как аэрокосмическая промышленность, автомобилестроение, энергетика и производство медицинского оборудования.

Наша фабрика площадью 12 000 м² оснащена оборудованием для исследований, производства, тестирования и упаковки сплавов. Мы строго соблюдаем стандарты ISO 9001 на всех этапах производства, гарантируя высочайшее качество конечного продукта. Обладая годовым объемом производства 1 200 тонн, мы выпускаем электронагревательные сплавы, жаропрочные сплавы, специальные никелевые сварочные проволоки и печные прутки. Внедрение полностью автоматизированных прокатных станков повысило эффективность производства на 25%, а наша запатентованная технология высокотемпературного отжига обеспечивает исключительную пластичность и коррозионную стойкость никелевых полос.

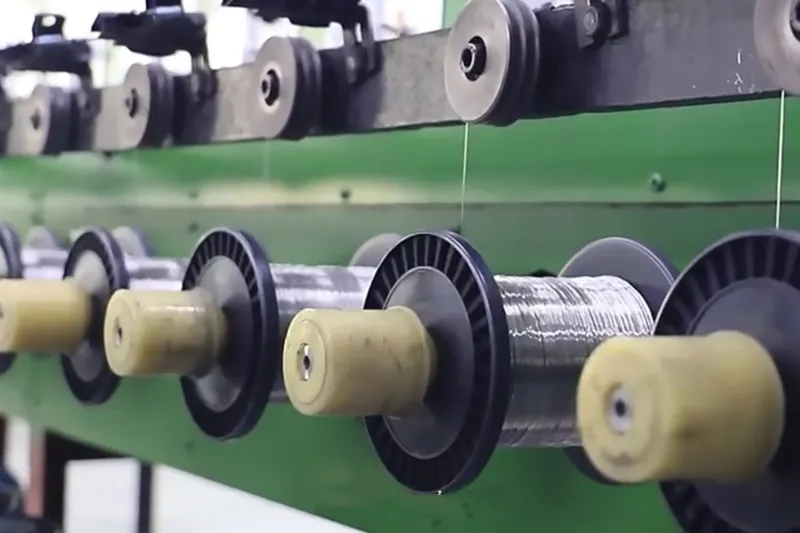

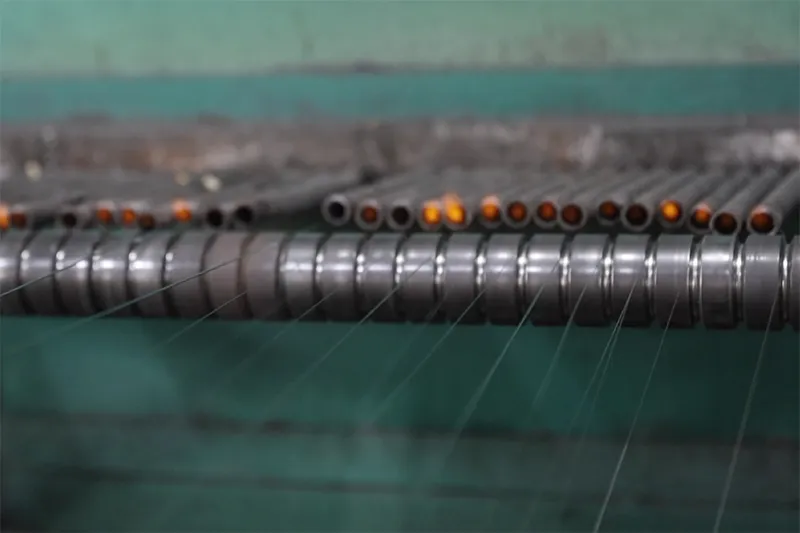

Цех волочения проволоки специализируется на производстве проволоки из сплавов. В нем работают пять операторов с опытом более пяти лет и два специалиста по контролю качества. Сам цех оснащен десятью производственными линиями для волочения проволоки немецкого и японского производства, используемые для процессов холодной прокатки и горячего волочения, с месячной производственной мощностью до 100 тонн. Наша техническая команда в режиме реального времени контролирует и корректирует все процессы для соблюдения точности размеров каждой проволоки в пределах ±0.01 мм.

Цех отжига металлов специализируется на термической обработке проволоки и полос из сплавов для повышения их пластичности и прочности на растяжение. Три опытных оператора и два специалиста ОТК обеспечивают точный контроль температуры и времени отжига, гарантируя получение материала с оптимальными характеристиками. Цех оснащен шестью вакуумными печами отжига японского производства и швейцарскими системами контроля температуры с точностью ±1°C. Весь процесс полностью автоматизирован для исключения человеческого фактора, а нагрев в бескислородной среде предотвращает окисление поверхности, что позволяет гарантированно улучшать механические свойства сплавов для их последующей обработки.

Обрабатывающий цех занимается глубокой обработкой сплавов, включая точную резку, штамповку, фрезерование и сверление. В цеху установлены четыре обрабатывающих центра с ЧПУ от ведущих брендов: DMG (Германия) и Mitsubishi (Япония). Благодаря использованию технологии ЧПУ, высокоточного инструмента и систем CAD/CAM для проектирования и контроля процессов, мы достигаем точности обработки ±0.01 мм, что гарантирует стабильность формы и точность изделий.

Контроль закупок сырья

Мы поддерживаем долгосрочные партнерские отношения с надежными поставщиками, чтобы гарантировать стабильность и качество наших сырьевых материалов. Каждая партия сопровождается сертификатами качества, включая отчеты о материале, тестах на состав и другие документы. Мы проводим тщательный входной контроль, включающий анализ химического состава и испытания механических свойств, чтобы убедиться в соответствии материала всем техническим требованиям. Все сырье также проходит спектральный анализ для подтверждения чистоты не менее 99.6%.

Контроль производственных процессов

Ключевые этапы производства, такие как контроль размеров и испытания на прочность, отслеживаются в режиме онлайн, чтобы обеспечить соответствие продукции всем стандартам качества . Мы также осуществляем постоянный мониторинг процессов термообработки и сварки, чтобы параметры технологических процессов строго соответствовали проектным спецификациям.

Контроль качества готовой продукции

Готовые изделия проходят 100% проверку, включая контроль размеров, прочности и удельного сопротивления, что гарантирует уровень выхода пригодной для дальнейшей продажи продукции выше 99%.

- Анализ химического состава: наша компания обладает двумя точными спектрометрами для определения состава продукта с помощью спектрального анализа.

- Структурный анализ: производство оснащено электронными микроскопами, что позволяет нам анализировать микроскопическую структуру материалов.

- Тестирование механических характеристик: тесты включают оценку прочности на растяжение, ударной вязкости и эластичности.

- Контроль устойчивости к разрушению: мы используем рентгеновский аппарат для сканирования, рентгенографический контроль, а также такие методы, как магнитопорошковый или пенетрационный контроль, чтобы убедиться в отсутствии трещин, пористости или других дефектов в изделиях.

- Проверка внешнего вида: мы проверяем гладкость поверхности изделий и следим за тем, чтобы на ней не было царапин, ржавчины или других дефектов поверхности.